IDI-20151006

Un proyecto para desarrollar el aerogenerador que viene a cambiar el concepto actual de la minieólica y sus aplicaciones.

El proyecto nace en el año 2015, como una continuidad a anteriores proyectos de I+D+i con los que se trabajó en el desarrollo de inversores y electrónica de control para aerogeneradores de conexión a red, tal como el PSE Minieólica 2008-2009, proyecto realizado gracias al Plan Nacional de I+D+i 2004-2007 y cofinanciado con Fondos FEDER y subvencionado por el Ministerio de Educación y Ciencia (MEC).

Fruto de los conocimientos adquiridos a lo largo de la trayectoria de Bornay, gracias a proyectos como el anterior y conocedores de las carencias y expectativas que el mercado demanda de la tecnología minieólica, Bornay se plantea el desarrollo de un nuevo aerogenerador, que dé soluciones y respuestas a ello y que se basa en las siguientes premisas:

Funcionales

- Aumento de la eficiencia.

- Incremento de la producción a bajas velocidades de viento (2 a 5 m/s).

- Seguro bajo cualquier circunstancia.

- Silencioso.

Técnicas

- Alternador de alta eficiencia a bajas revoluciones.

- Voltaje de salida único.

- Entrega energía controlada para todo tipo de aplicaciones.

- Sin sistemas de desorientación ni paso variable.

- Grado de protección IP 5X ó superior.

- Conforme a IEC-61400-2.

La base del proyecto se realiza en 3 puntos de desarrollo principalmente: Alternador, hélices y electrónica. El proyecto comienza su desarrollo en Agosto 2015, plasmando lo que deben ser los primeros esbozos del equipo.

Alternador

Se toman los datos de partida como requisitos iniciales para el diseño y se procede a diseñar bajo las siguientes especificaciones:

- Régimen de trabajo: 50 -350 rpm.

- Diámetro no superior a 420 mm.

- Sistema de producción fácil y rápido.

- Potencia hasta 5Kw.

Con estos datos de partida, se procede con un diseño 1 conforme al diámetro determinado:

- Núcleo toroidal.

- Bobinas en forma de dos anillos.

- 42 polos.

- Aislado.

- Encapsulado.

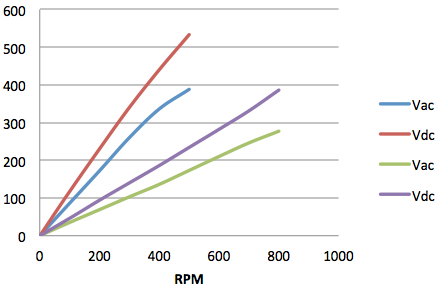

Este primer prototipo se prueba en el banco de pruebas, conectando el alternador a un inversor de conexión a red para poder extraer de forma más sencilla los datos y obteniendo datos de la máquina en vacío y en carga.

En paralelo, se procede con un diseño 2 de igual diámetro, pero en este caso más similar a los modelos actualmente producidos, aunque con algunas modificaciones sustanciales:

- Estator producido en material no magnético.

- Bobinas estándard.

- 30 polos.

Con los datos obtenidos, se procede a analizar los mismos, comparándolo con los alternadores actualmente en producción y observando un incremento sustancial en algunos aspectos como tensiones y potencias obtenidas.

Pese a esta mejora, los resultados obtenidos no van encaminados en el sentido marcado por el proyecto, por lo que se descarta este tipo de alternadores y se trabaja en un nuevo modelo o versión 3, con las siguientes características:

- Chapa magnética.

- Bobinas en carrete tipo transformador.

- 40 polos.

Con este diseño, se cumplen con las especificaciones de diseño, aunque se siguen necesitando pequeñas acciones de mejora para incrementar las prestaciones y trabajar la base de las dos potencias de diseño del alternador: 3 y 5 kW.

|

|

Con los resultados de la pruebas y realizadas las modificaciones pertinentes, se valida este diseño, para pasar a la siguiente fase del proyecto, que es el desarrollo de la mecánica en conjunto.

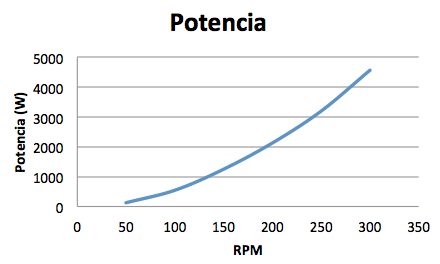

Los datos validados se corresponden con:

- Régimen de trabajo: 0 -300 rpm.

- Diámetro 416 mm.

- Estimación tiempo producción bobinado: 3 horas.

- Potencia 4,8 Kwp a 300 rpm, para la versión del aerogenerador 3 kW.

Hélices

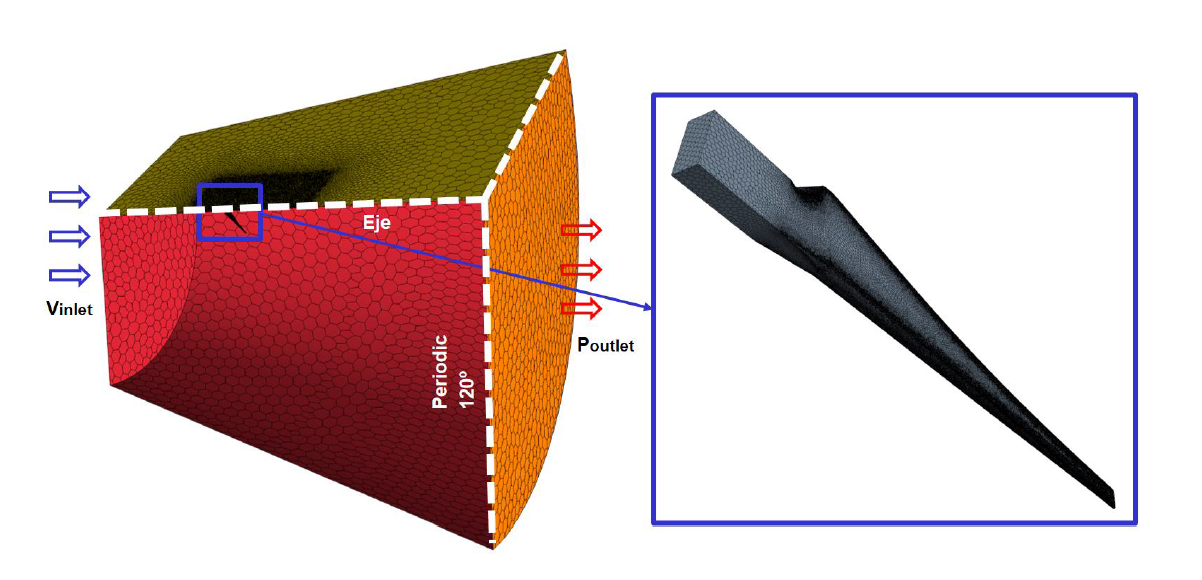

Para el desarrollo de las hélices del nuevo Aerogenerador, se ha contado con la colaboración de la Unidad de Motores de la Universidad Politécnica de Valencia.

El proyecto se centra en el desarrollo, diseño y optimización de las hélices para un aerogenerador de pequeña potencia (3 - 5 kW), bajo entornos urbanos.

Para ello, se hacen necesarios una serie de conocimientos en determinadas áreas (mecánica de fluidos, aerodinámica, acústica, CFD, …). En estas áreas, el Instituto CMT-Motores Térmicos tiene conocimiento, experiencia y medios con los que se considera que se puede llevar a cabo este proyecto.

Los medios que CMT-Motores Térmicos pone a disposición del proyecto son los medios computacionales (CFD, acústica, cálculo HPC, …) existentes.

El nuevo diseño debería arrancar a una velocidad lo más baja posible y alcanzar el valor nominal a unos 12 m/s. A partir de esta velocidad de viento, el diseño del aerogenerador ha de ser tal que entre en pérdidas aerodinámicas (frenado aerodinámico), descartando el uso de frenos mecánicos o la utilización de paso variable, evitando, así, la instalación de sistemas mecánicos con el fín de reducir el mantenimiento, pero siempre manteniendo el equipo bajo unas condiciones de funcionamiento seguras.

Otra de las preocupaciones más importantes es el ruido provocado por el aerogenerador. Si bien los diseños actuales de BORNAY cumplen con los objetivos y normas actuales en aplicaciones aisladas, el nuevo diseño, al estar pensado para entorno urbano, debe ser más restrictivo en este sentido.

Dada la complejidad y envergadura del proyecto de colaboración Bornay-CMT, éste se plantea dividido en tareas. Estas se pueden resumir en:

- Validación de herramientas computacionales y metodología de cálculo para el análisis fluido dinámico y aeroacústico.

- Análisis de diseños existentes.

- Diseño fluidodinámico y predimensionamiento del sistema.

- Optimización fluidodinámica y diseño detallado.

En primer lugar, se emplea la metodología BEMT, Blade Element Momentum Theory, la cual proporciona resultados globales cualitativos de las prestaciones del aerogenerador, utilizando muy pocos recursos computacionales. Por tanto, puede ser utilizado para la realización de estudios paramétricos múltiples y Diseños de Experimentos (DOE).

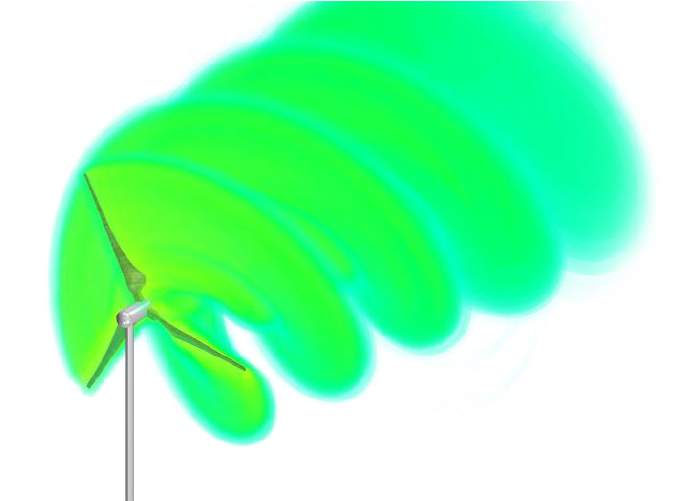

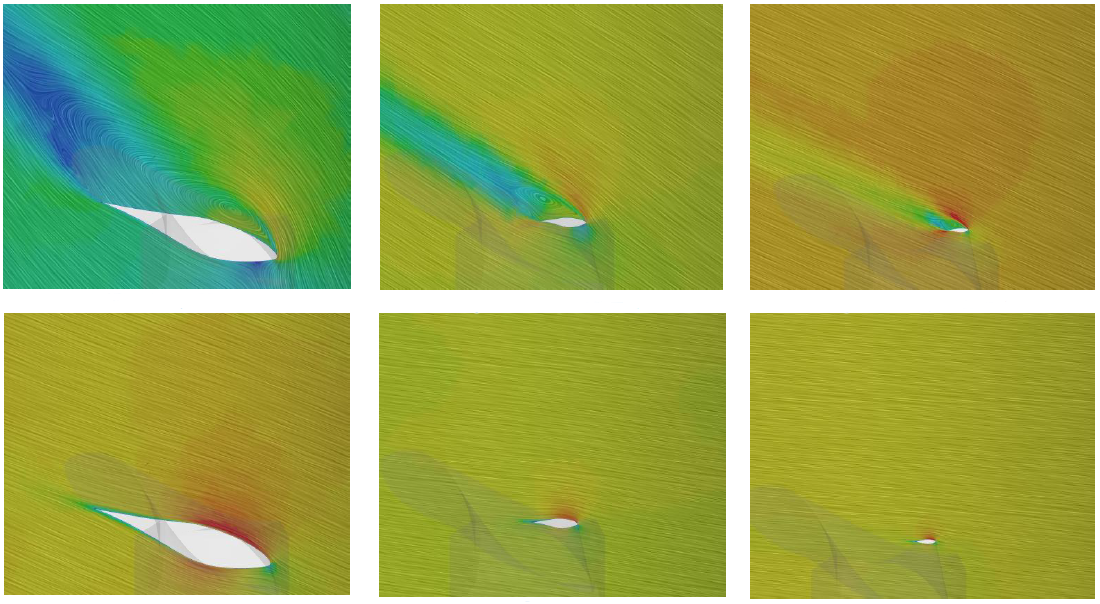

Otra de las metodologías empleadas ha sido CFD, Computational Fluid Dynamics, para el modelado tridimensional fluidodinámico del flujo alrededor del aerogenerador. La base de esta metodología está desarrollada para aerogeneradores, de los que hay una gran base de datos experimentales y computacionales que pueden ser utilizados para validación. Una vez validados los resultados y dadas las similitudes geométricas y de funcionamiento del aerogenerador objetivo, se utiliza esta misma metodología para el proceso de diseño y optimización.

Para la validación previa, se toma como referencia la hélice utilizada en los aerogeneradores Bornay 6000, destacando el potencial ilimitado de este perfil, el cual no entra en perdidas aerodinámicas y, por tanto, la producción es exponencial, salvo que se activen sistemas de frenado automáticos, como es el caso del sistema de frenado por inclinación, así como el control electrónico utilizados en este modelo de aerogenerador.

A continuación se trabaja en el proceso de diseño y optimización de la nueva hélice del equipo, utilizando conjuntamente el modelado BEMT -con el fin disponer una base de datos de múltiples posibles soluciones con un coste computacional muy reducido- y el cálculo CFD de una selección de geometrías para la comprobación de cumplimento de requerimientos de diseño, así como el estudio detallado de los fenómenos de flujo y acústicos de estos diseños.

Para la ejecución del modelo BEMT para la optimización, los datos entrada son las condiciones de diseño del aerogenerador. Este punto de diseño se corresponde con el punto en el que para una Lambda de diseño dada, el ángulo de ataque en todas las secciones de la pala se mantiene.

De esta forma, una vez elegidos un par y el perfil de la pala, el modelo devuelve la información referente a la geometría óptima de la pala para ese punto de diseño y la presentación de la misma.

Se analizan los contornos de velocidad en distintas secciones desde la raíz a la punta de la pala.

Además, con el fin de predecir el comportamiento final del aerogenerador, se ha implementado un sistema de control simplificado.

Se contempla también el uso de una serie de elementos añadidos al componente aerodinámico para interactuar con la estructura de la capa límite del aire alrededor del perfil: Generadores de Vortex (VG). Mediante estos elementos se pretende forzar la capa límite laminar a capa límite turbulenta, retrasando la entrada en pérdida del perfil y permite mayores eficiencias.

Se han llevado a cabo una serie de cálculos CFD utilizando la geometría original de la pala, con y sin VGs, donde los resultados obtenidos han sido los contrarios a los descritos anteriormente. De esta forma, la pala con VGs alcanza menores niveles de rendimiento en todos los puntos de funcionamiento y presenta mayor tendencia a desprendimiento de flujo que sin los VGs.

Como resumen, estos son los aspectos y conclusiones más importante alcanzados durante la realización del proyecto.

- Se ha desarrollado una metodología combinada teórico-experimental para el análisis de las prestaciones de aerogeneradores de eje horizontal, así como para la optimización de la geometría de pala, dados unos requerimientos de diseño.

- Se ha implementado un modelo Blade Element Momentum Theory, BEMT que permite obtener resultados globales del comportamiento del aerogenerador.

- Se ha utilizado el modelado CFD multidimensional para la caracterización de las estructuras de flujo que se producen alrededor de las superficies de la pala y las prestaciones generadas por el aerogenerador.

- Se han empleado datos experimentales, tanto externos como propios, para la validación de los resultados numéricos.

- Se ha realizado el análisis detallado del comportamiento de la pala original:

- Se ha caracterizado geométricamente el aerogenerador.

- Se ha efectuado el análisis de las prestaciones en todo el rango de funcionamiento del aerogenerador.

- Se ha analizado en detalle los patrones de flujo y estructuras alrededor de la pala para todo el rango de funcionamiento del aerogenerador.

- Se ha establecido un procedimiento de optimización de la geometría del aerogenerador, dados unos requerimientos de diseño. Se ha realizado un Diseño de Experimentos (DOE) mediante el cual se ha encontrado una serie de candidatos que cumplen con dichos requerimientos,y se ha seleccionado una geometría como pre-diseño fluidodinámico final del aerogenerador

- Se han realizado una serie de estudios adicionales que permiten un mejor entendimiento de los fenómenos encontrados en el aerogenerador:

- Se ha estudiado la influencia de la curvatura de la pala en las prestaciones del aerogenerador.

- Se ha estudiado la contribución de las características de la geometría del borde de fuga en las prestaciones y en el comportamiento acústico del aerogenerador.

- Se ha analizado la influencia de la introducción de elementos generadores de vorticidad (VGs).

- Se ha analizado la influencia de la punta de pala en términos de prestaciones y en respuesta acústica.

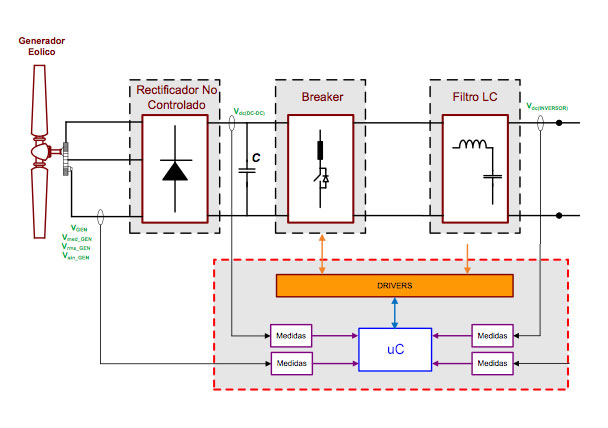

Electrónica

Como parte clave en el desarrollo de este proyecto, la electrónica va a ser el corazón del aerogenerador, más si cabe teniendo en cuenta que uno de los requisitos del proyecto es la NO utilización de sistemas de frenado mecánicos.

Para ello y teniendo en cuenta los requisitos de diseño:

- Aumento de la eficiencia.

- Incremento de la producción a bajas velocidades de viento (2 a 5 m/s).

- Seguro bajo cualquier circunstancia.

- Voltaje de entrada único.

- Entrega energía controlada para todo tipo de aplicaciones.

En materia de seguridad y basado en los puntos anteriores, hay que tener en cuenta detalles como:

- Problemas de instalación (inversión de polaridad, sección cables, desconexión accidental ...).

- Falta de mantenimiento.

- Sabotaje (robo de cables, desconexión de equipos ...).

Bajo estas premisas, el controlador debe ser capaz de conocer diferentes aspectos de la máquina o de la instalación como son:

- Medida de las RPM del aerogenerador.

- Medida del voltaje del aerogenerador.

- Medición de la potencia derivada a la carga de disipación.

- Velocidad de viento.

- Sabotaje en el cableado.

- Temperatura.

- Vibraciones.

En función de estas mediciones el sistema tomará decisiones para garantizar, en todo momento, la seguridad de la instalación.

El sistema a diseñar también incorpora comunicación inalámbrica, para poder monitorizar lo que está ocurriendo en todo momento.

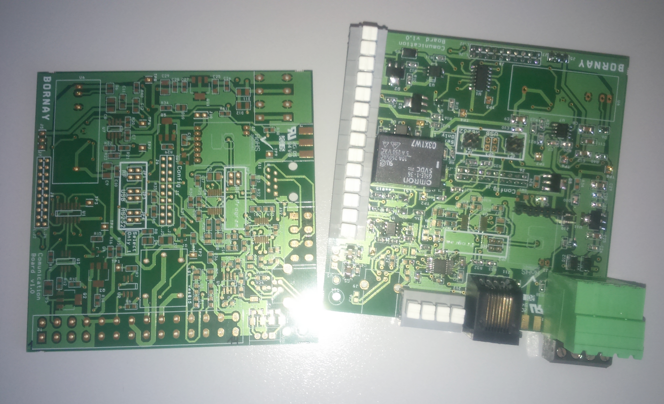

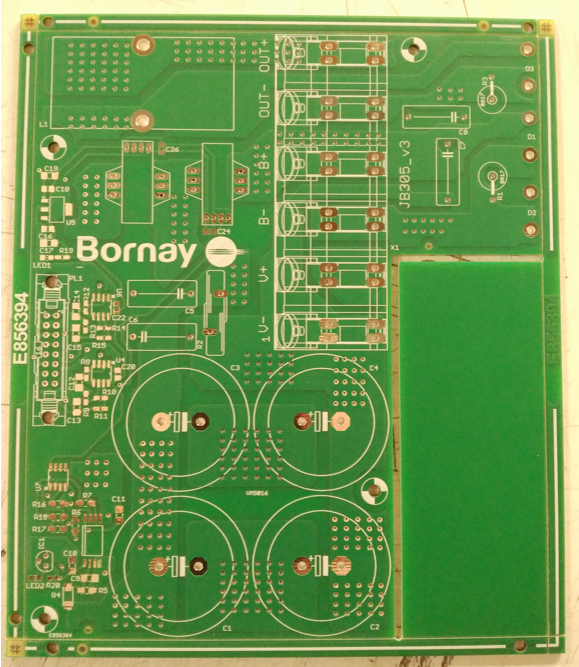

La topología empleada para la nueva electrónica es la siguiente:

Bajo esta primera topología, se desarrolla tanto el hardware como el software necesario para el control de los futuros aerogeneradores.

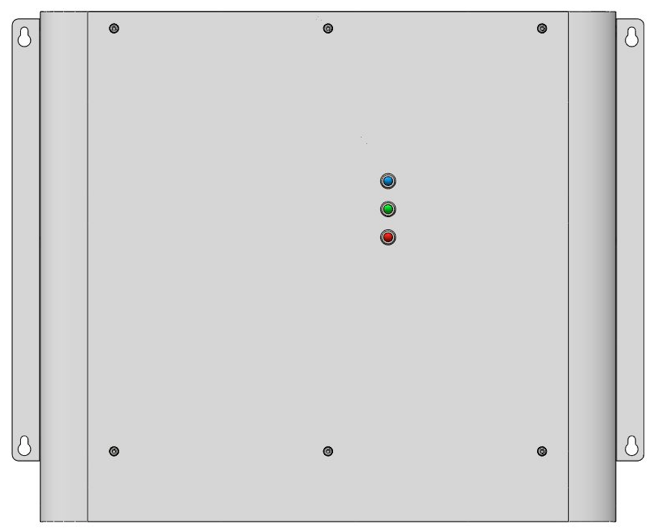

|

|

|

|

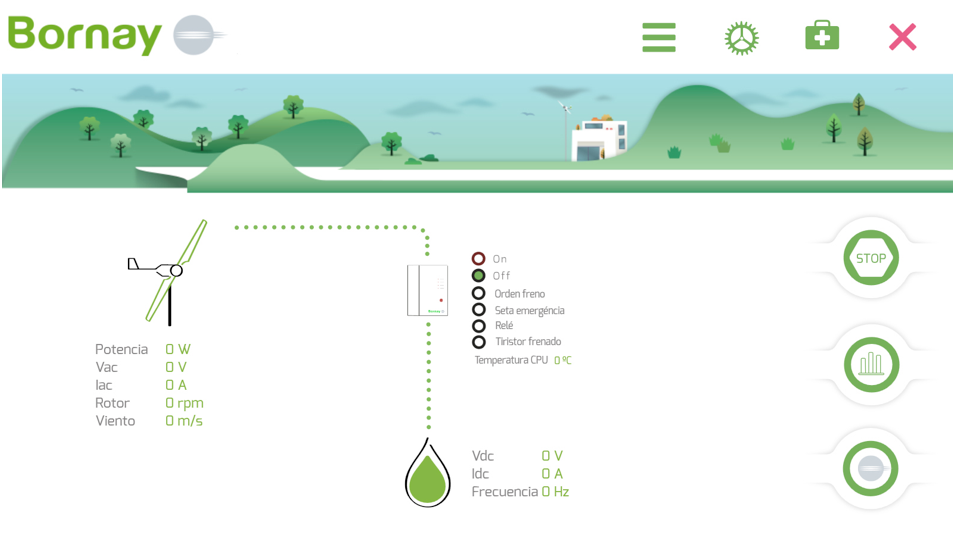

Se ha desarrollado una aplicación para monitorización de los equipos. En primer lugar, un interface visual muy gráfico que identifique que esta ocurriendo en la instalación en cada momento, además de permitir configuraciones y ajustes sobre los diferentes equipos de la instalación y poder registrar toda la información necesaria en caso necesario.

A lo largo del desarrollo del proyecto electrónico, se han identificado diferentes carencias que se dan en el proceso de desarrollo del producto, como son la necesidad de simular el viento en condiciones lo más reales posibles. Esto nos lleva a que la única forma de testar los equipamientos, es llevarlos a situaciones reales de pruebas de campo o bajo condiciones de túnel de viento.

En este caso, desde Bornay, se ha desarrollado un banco de pruebas, con lógica propia para simulación y comportamiento similares a las condiciones reales de viento.

Mecánica

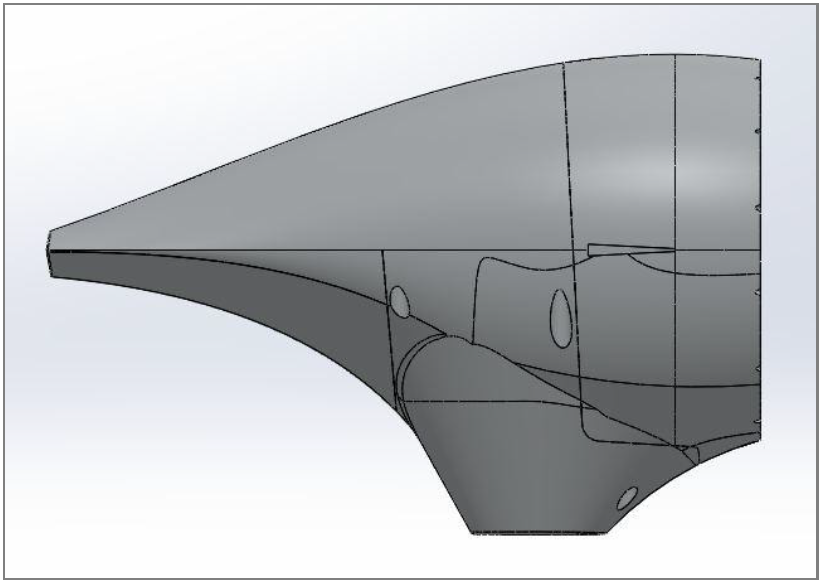

Trás realizar el desarrollo de las partes clave del aerogenerador y aceptados los bocetos iniciales, se comienza a desarrollar el diseño del cuerpo del mismo. Un trabajo que viene marcado por diferentes aspectos ó criterios:

- Estética.

- Aerodinámica.

- Elementos del aerogenerador.

- Sistema productivo.

- Material: Aluminio.

- Dimensiones.

- Pesos.

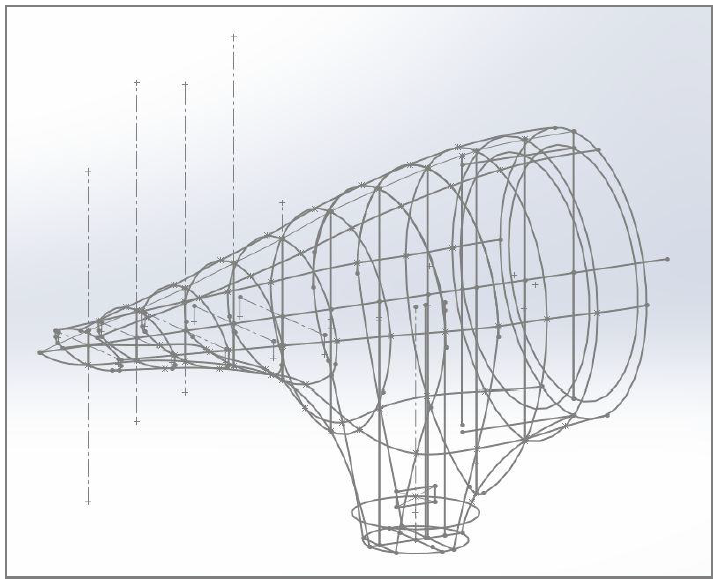

Una vez definidos todos estos parámetros se comienza a trabajar en el diseño inicial:

|

|

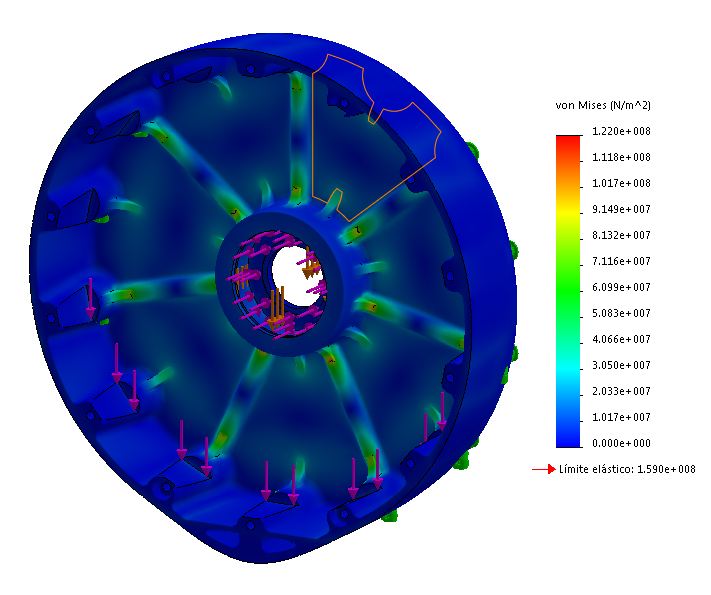

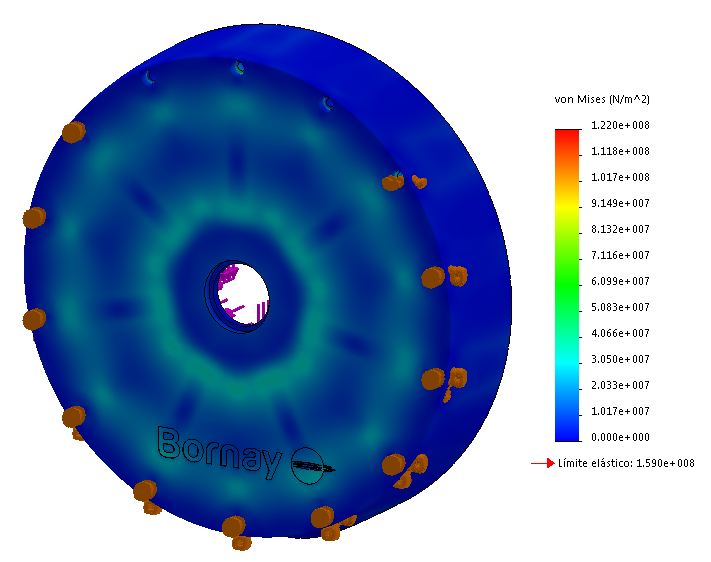

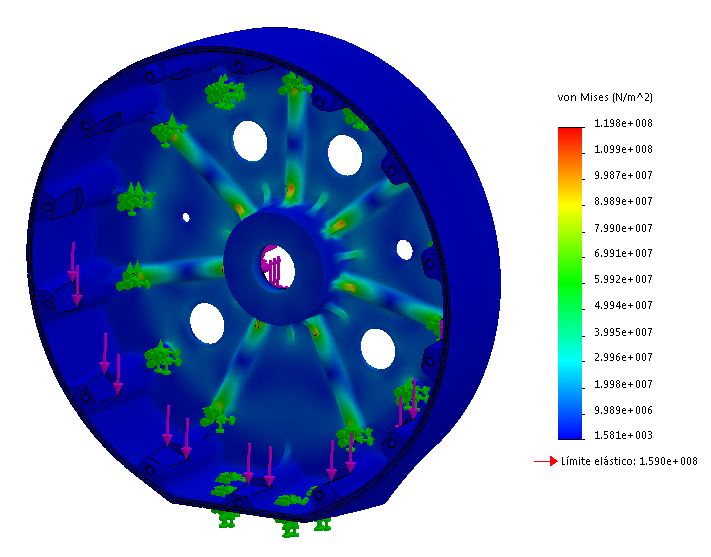

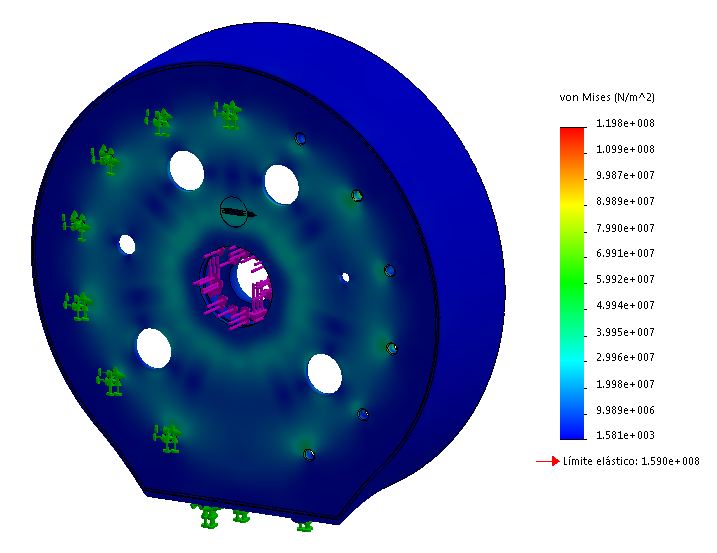

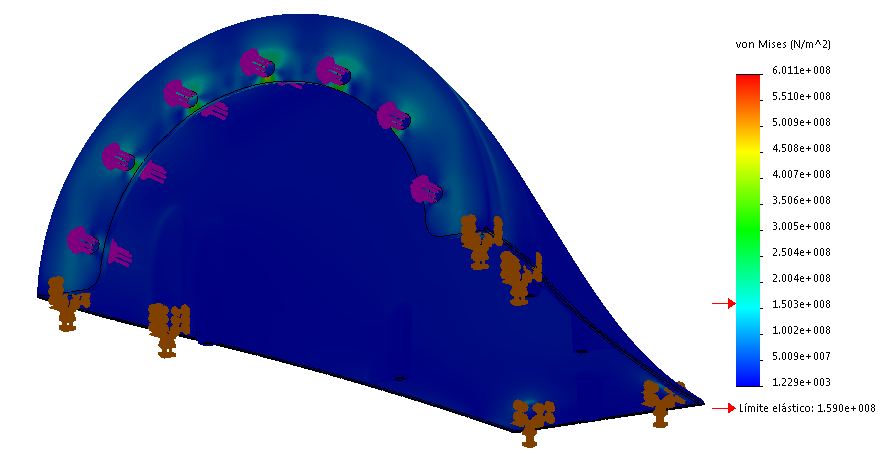

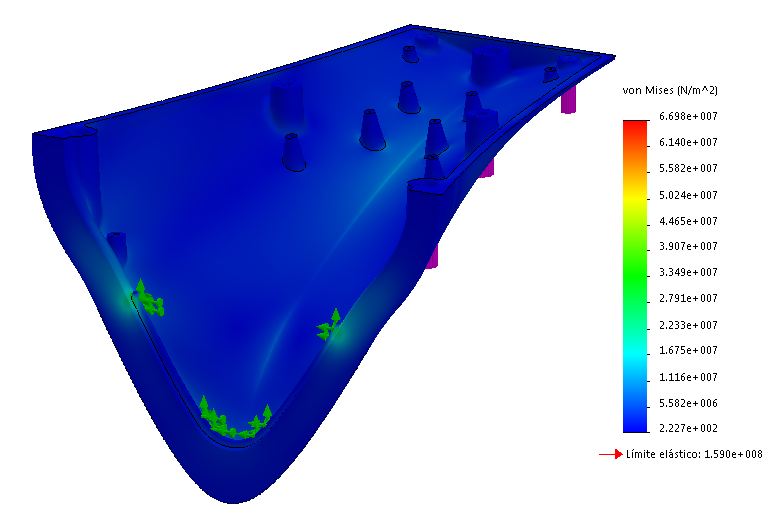

Una vez validados los diseños de todas las piezas del aerogenerador y del mismo como conjunto, se procede al ensayo mecánico por el método de elementos finitos de las mismas. Estos ensayos han sido realizados con herramientas de simulación, siguiendo los siguientes pasos:

- Generación del modelo.

- Mallado de la pieza para fragmentarla.

- Edición de los puntos de anclaje de la pieza.

- Aplicación de las cargas calculadas en las zonas apropiadas.

- Simulación.

- Análisis de los resultados.

Para la simulación de las cargas se ha tomado como referencia la normativa IEC-61400-2, y se ha aplicado un coeficiente corrector x2, llevando los cálculos a condiciones extremas.

Se analizan los resultados, en primer lugar de las “Tensiones Von Mises”, donde se pueden apreciar las tensiones aparecidas en las diferentes zonas y puntos de la pieza; y en segundo lugar, se analizan los resultados de los “Desplazamientos” o deformaciones, plásticas o elásticas, de las diferentes zonas de las piezas.

|

|

|

|

|

|

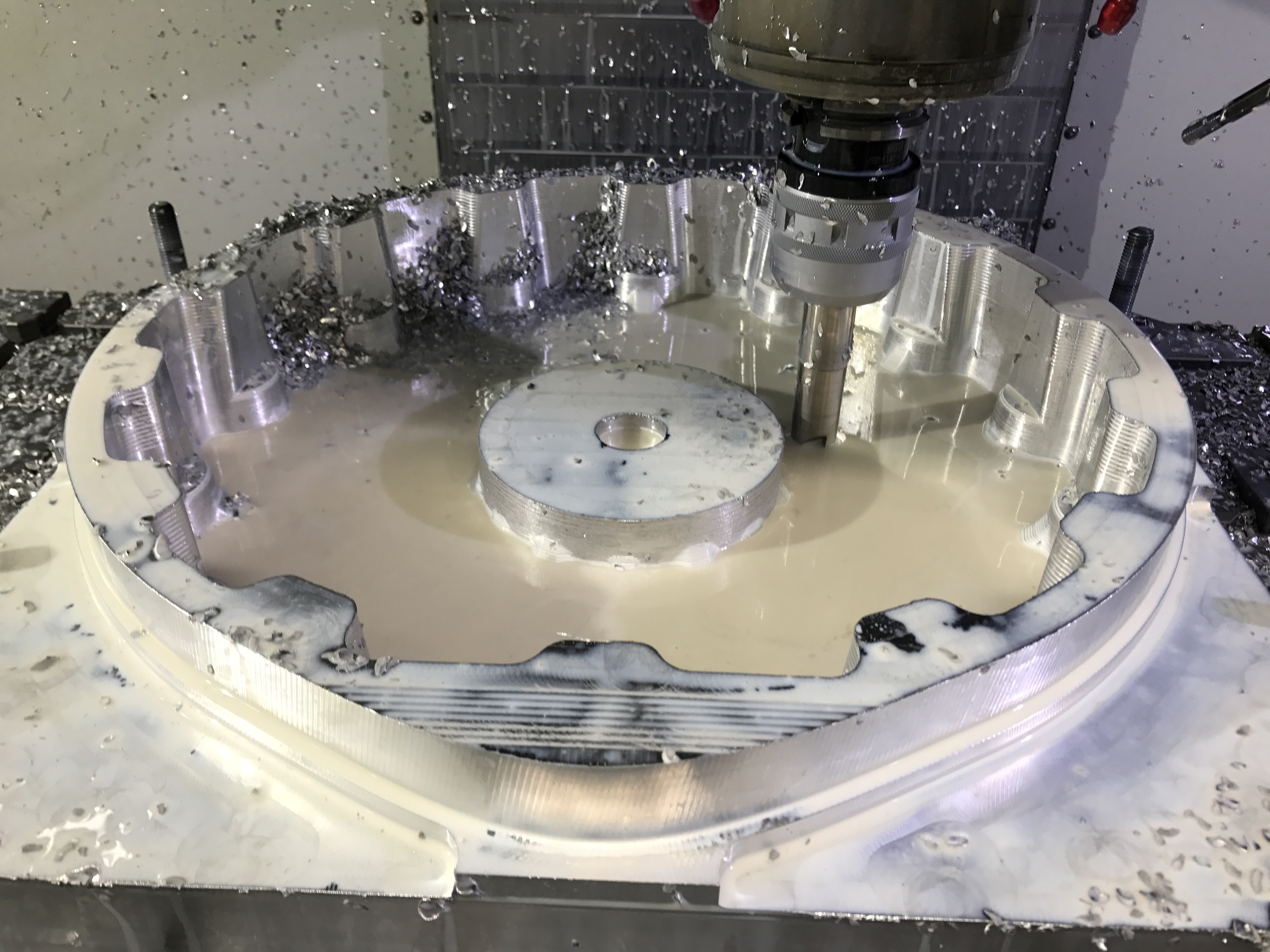

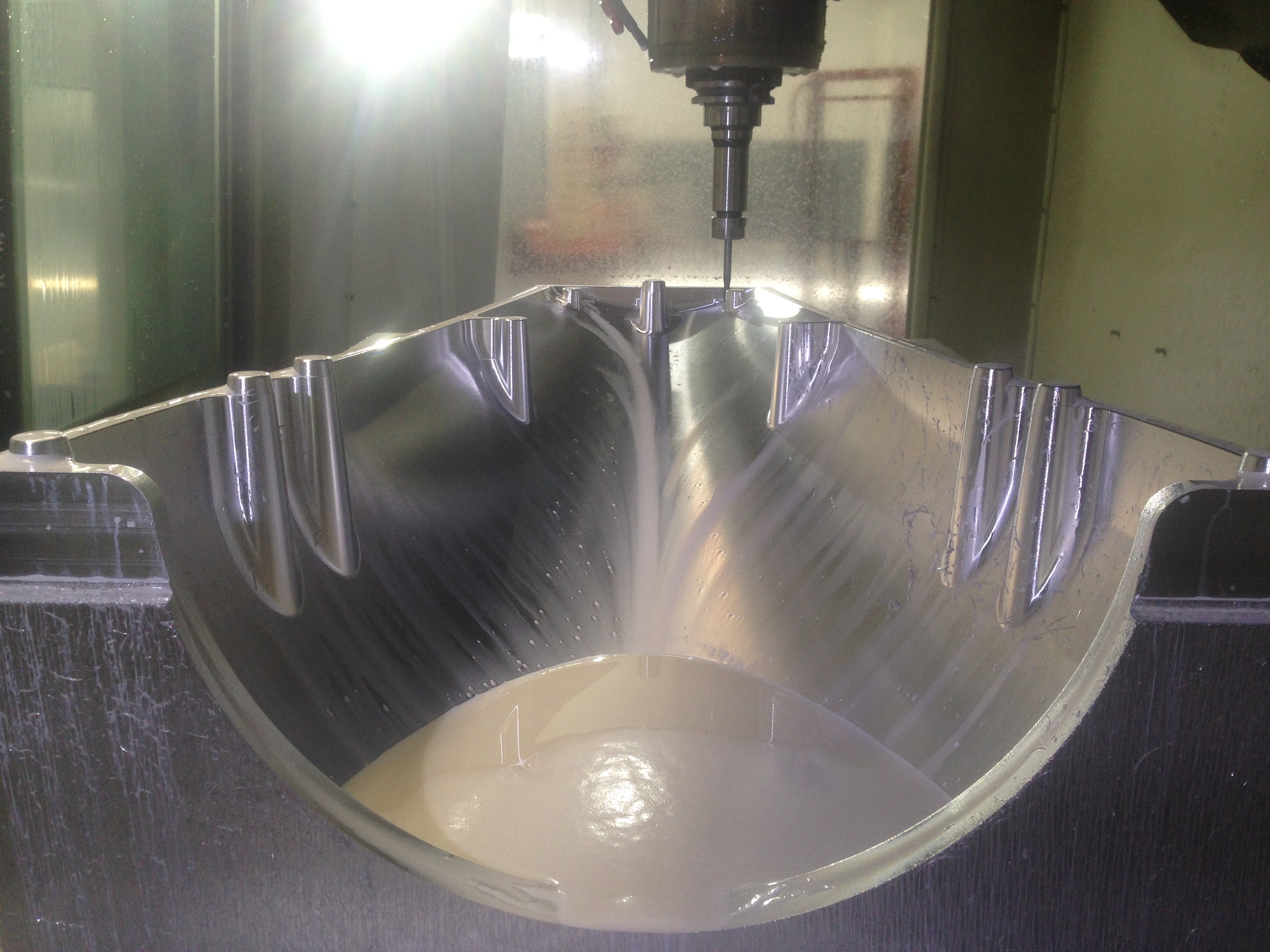

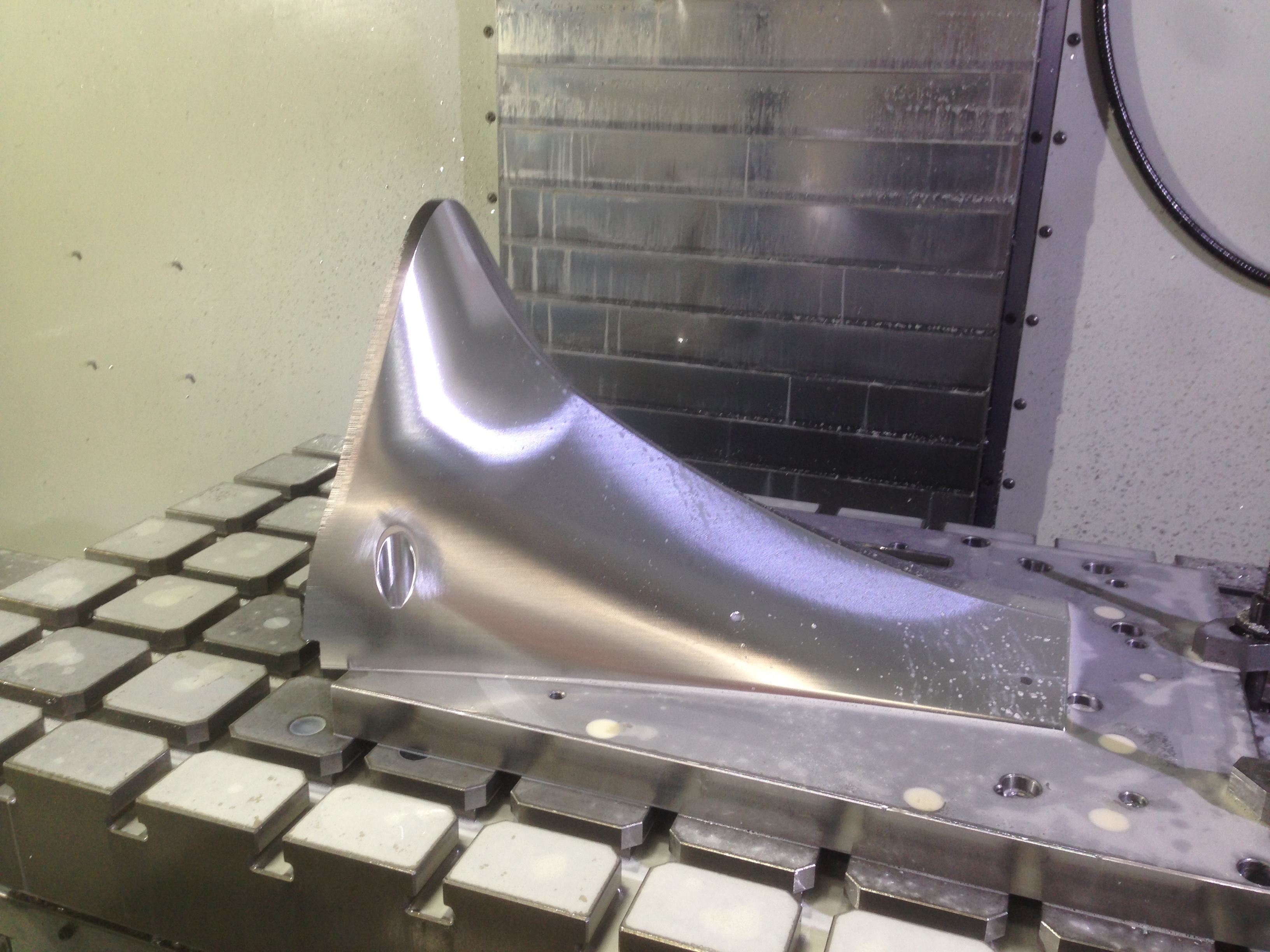

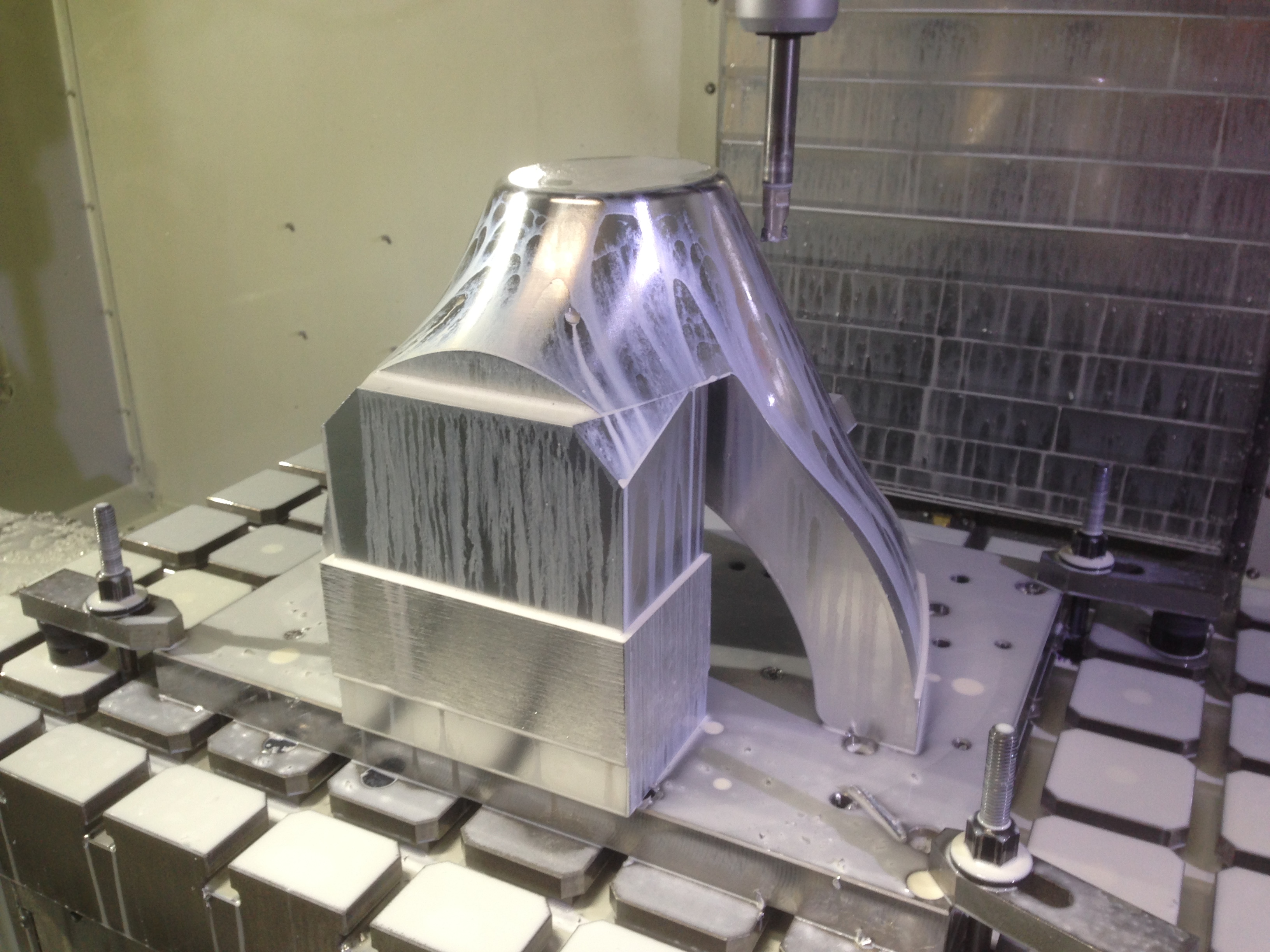

Una vez validado el diseño de las piezas y comprobado que cumple sobradamente con los requisitos establecidos para el proyecto y requeridos por la normativa, IEC-61400-2, se procede a fabricar los prototipos del aerogenerador.

Como consecuencia de los materiales elegidos para su fabricación, no es posible hacer un prototipo con las mismas propiedades que la pieza futura sin realizar la inversión en moldes. Por ello, se decide la fabricación por mecanizado de las diferentes partes, eligiendo un material con características similares a los del futuro material de producción.

|

|

|

|

El aerogenerador actualmente está listo para pasar a las pruebas de campo y validación del diseño completo, previo a la producción en serie. La instalación se realizará en varios emplazamientos, con sistemas de monitorización y registro de todos los datos importantes que se precisan para la validación.

Este proyecto denominado "Desarrollo de un Nuevo Aerogenerador de Minieólica" ha sido cofinanciado por el Fondo Europeo de Desarrollo Regional (FEDER), dentro del “Programa Operativo Pluriregional de Crecimiento Inteligente” y el Ministerio de Economía y Competitividad, a través del Centro para el Desarrollo Tecnológico Industrial (CDTI).

|

|

|

| Expediente 00083957 - IDI-20151006 | |

Estas son las cifras más importantes de este proyecto de I+D+i para el "Desarrollo de un Nuevo Aerogenerador de Minieólica" llevado a cabo desde Agosto 2015 hasta el 31 de Diciembre de 2016.

Cifras económicas:

| Gastos de personal | 159.949,20 € |

| Materiales empleados | 47.476,25 € |

| Colaboraciones con centros de investigación | 55.083,00 € |

| Otras colaboraciones | 46.285,02 € |

| Gastos generales: | 39.987,00 € |

| Otros gastos: | 1.200,00 € |

| TOTAL Inversión Proyecto: | 349.980,47 € |

Horas invertidas en el proyecto:

| Mano de obra personal técnico cualificado | 3400 horas |

| Horas ingenieria empleadas | 3620 horas |

| Total horas invertidas en el proyecto | 7020 horas |

Personal involucrado:

| Personal propio | 8 personas |

| Personal externo | 5 personas |

| Personal externo Centros tecnológicos | 4 personas |